企业面临的问题

企业特征

生产作业以人工为主,缺乏信息化系统,内部生产管理基本依靠纸质单据。

1 无法满足客户审核要求

大公司对于供应商的质量管控有明确的要求,不仅要有相应的文件,还需要证明制造过程的可控;没有信息化系统的支撑,基本无法通过客户的审核。

2 无法实时了解生产、库存情况

销售在外无法了解厂内产品库存,订单生产进度;计划员无法实时了解工单完成情况,基本依靠下班后班长的上报,计划难做。

3 人员流动频繁,无法保证质量

产线工人招工困难,人员流动频繁,培训跟不上,新员工容易出错,质量问题频发,造成资源浪费,成本上升,还因为质量低下而影响公司声誉。

奥斯坦丁解决方案

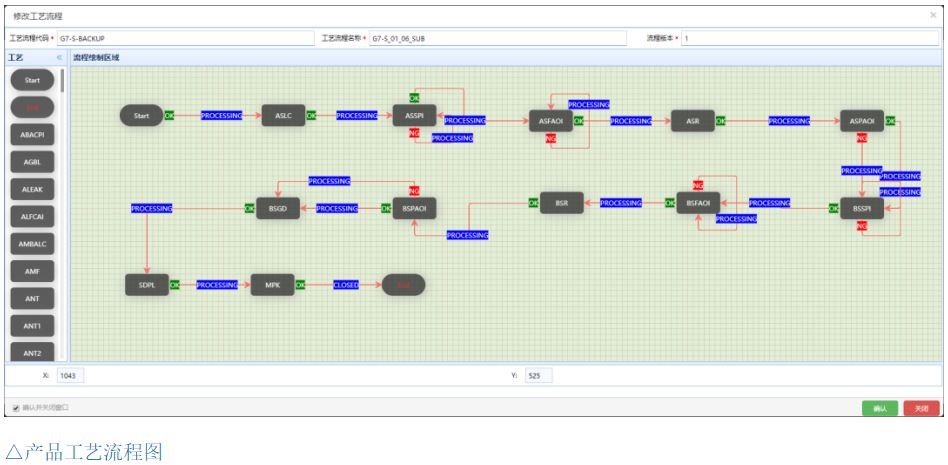

01 数字化制造流程

利用信息化固化产品制造流程,关键工序利用信息系统进行防错校验,确保制造过程质量可控。

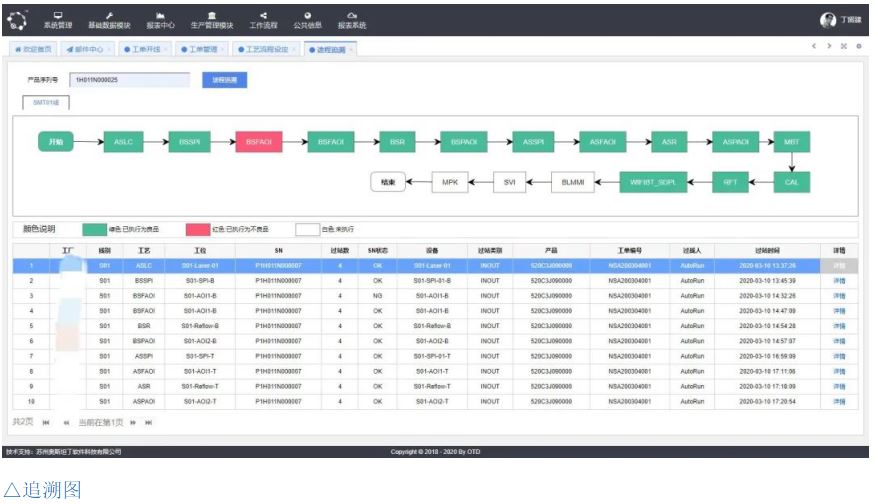

02 电子追溯数据

系统中生成产品电子追溯数据,取代纸质追溯,通过一个条码追溯产品完整生产过程,包括人机料法环测的追溯。

03 系统防错校验

系统中建立产品数字化制造标准,对产品进行跳工序、物料防错校验,建立电子操作指导书,供员工查阅。

04 实时生产进度

通过条码扫描报工,实时上报生产数据,通过系统报表实时查询工单生产进度,依赖实时生产进度进行计划排产

客户服务案例

维苏威Foseco常熟工厂

Foseco是铸造耗材和解决方案供应领域的世界领导者,为全球客户提供全方位的工程服务和解决方案,主要服务于钢铁和铸造行业。在全球有6个研发中心,79个销售点,54个制造基地,10496名员工。

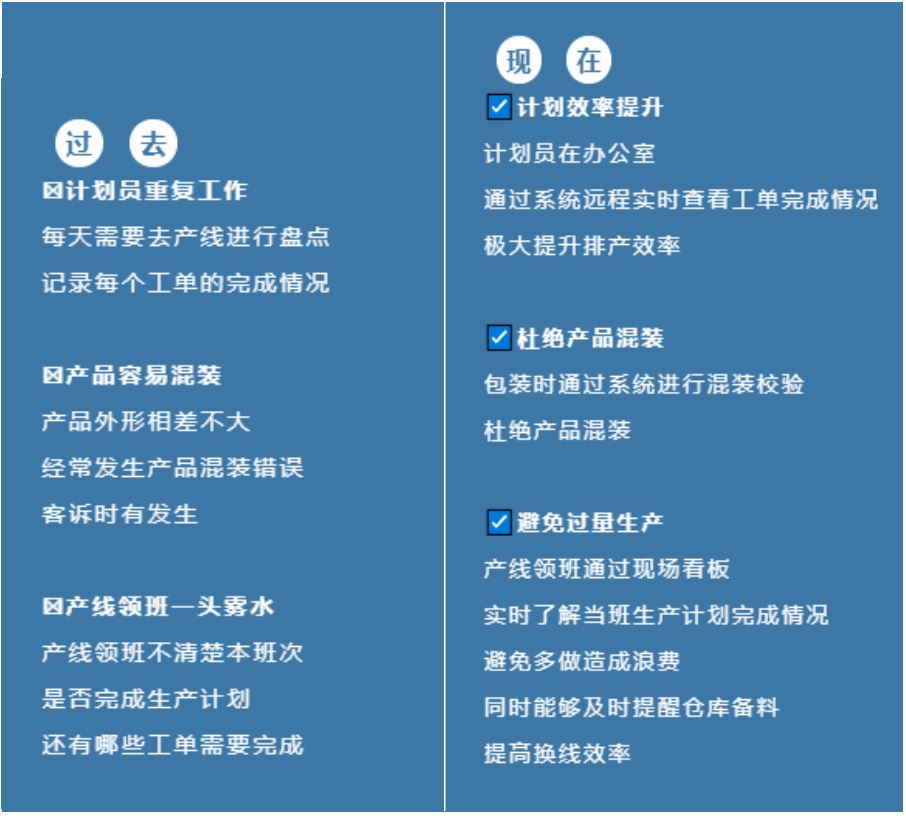

2019年奥斯坦丁为Foseco常熟工厂部署了MES软件,通过系统上线,生产计划排产效率提升300%,生产计划按时达成率提升20%,产品包装混装出错率降低到0。